разгрузка ленточного конвейера

Эффективная разгрузка ленточного конвейера – это задача, требующая тщательного планирования и внимательного подхода. В этой статье мы рассмотрим различные аспекты, которые могут повлиять на производительность и безопасность разгрузочных операций, а также поделимся некоторыми практическими рекомендациями.

Понимание процессов разгрузки

Разгрузка ленточного конвейера может быть сложным процессом, особенно на крупных промышленных объектах. Первой задачей является понимание самого конвейера: его длина, ширина ленты, скоростные параметры и грузоподъемность оказывают значительное воздействие на выбор разгрузочного оборудования и метода. К примеру, для более длинных конвейеров часто применяются автоматические системы разгрузки для минимизации ручного труда.

Выбор оборудования

Для оптимизации разгрузки ленточного конвейера, важно выбрать правильное оборудование. Основное внимание уделяется гравитационным сбросам, которые работают с помощью гравитации для направления груза в нужное место. И хотя гравитационные методы могут быть экономичными, иногда они требуют дополнительных регулировок для точного позиционирования.

Практические примеры и советы

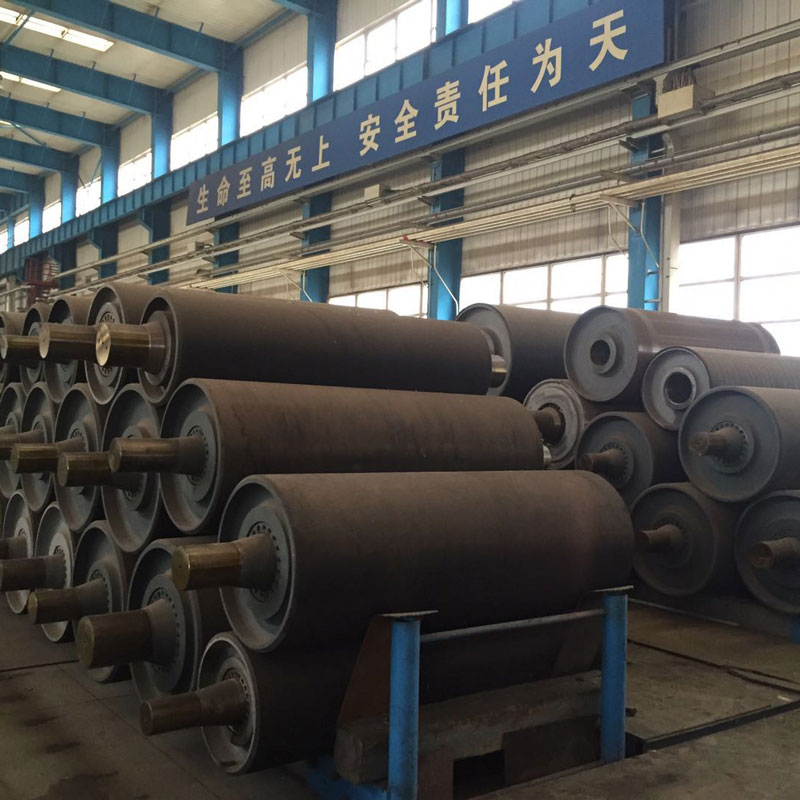

На практике, важен прогноз и подготовка. Рассмотрим пример из компании JULI (JULI Engineering Company Co., Ltd.), которая успешно внедрила систему автоматической разгрузки ленточного конвейера на одном из своих объектов. Система позволяет сократить время на разгрузку на 30% и увеличить безопасность за счет автоматического контроля груза.

Технические особенности

Технически, автоматизированные системы используют датчики и программируемые логические контроллеры (ПЛК), что позволяет не только контролировать, но и адаптировать процесс разгрузки в реальном времени. Это предотвращает поломки и возможные простоев в производственной линии.

Проблемы и их решение

Одной из частых проблем является износ конвейерной ленты. Регулярное техническое обслуживание и своевременная замена поврежденных сегментов – основные меры профилактики. Повреждения часто возникают из-за неправильной работы сыпучих грузов и, чтобы их избежать, необходимо корректно отрегулировать уровень наклона и скорость движения конвейера.

Рекомендации по обслуживанию

Комплексное техническое обслуживание должно проводиться не реже одного раза в полугодие и включать проверку механизмов натяжения, условие ленты и ролики. Такие меры помогут минимизировать неожиданное прерывание процессов.

Будущее технологий разгрузки

Технологии не стоят на месте, и постоянное новаторство в области автоматизации разгрузочных процессов открывает новые возможности для оптимизации производств. Например, интеграция искусственного интеллекта в систему разгрузки ленточного конвейера позволяет не только прогнозировать нагрузки, но и устранять потенциальные проблемы еще до их появления.

Компания JULI продолжает совершенствовать свои решения в этой области, предлагая инновационные подходы к сложным промышленным задачам и помогая своим клиентам достигать новых уровней эффективности и безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

движение Пластинчатый питатель

движение Пластинчатый питатель -

Скребковый конвейер

Скребковый конвейер -

Роторная дробилка серии HFJ

Роторная дробилка серии HFJ -

DTⅡ Ленточный конвейер

DTⅡ Ленточный конвейер -

Брикетировочная машина среднего давления

Брикетировочная машина среднего давления -

Ленточный конвейер для труб

Ленточный конвейер для труб -

Ленточный конвейер с поворотной плоскостью

Ленточный конвейер с поворотной плоскостью -

Одноцилиндровая гидравлическая конусная дробилка серии SHSS

Одноцилиндровая гидравлическая конусная дробилка серии SHSS -

Брикетировочная машина высокого давления

Брикетировочная машина высокого давления -

Щековая дробилка серии ME

Щековая дробилка серии ME -

Мостовые реклаймеры с скребковыми стрелами

Мостовые реклаймеры с скребковыми стрелами -

Двухвальный смеситель

Двухвальный смеситель